In Dongguan Precision Test Equipment Co., Ltd., il nostro impegno va oltre la fornitura di attrezzature di prova delle vibrazioni di alta qualità.Siamo impegnati a garantire ai nostri clienti il massimo livello di soddisfazione attraverso un servizio post-vendita completo.Ciò include la manutenzione da parte di esperti, la riparazione efficiente e i servizi di aggiornamento per una vasta gamma di sistemi di prova delle vibrazioni.

Come impresa ad alta tecnologia specializzata nella produzione di agitatori elettrodinamici, agitatori idraulici, amplificatori di potenza,e controllori di vibrazione e siamo orgogliosi di essere la prima azienda nazionale con ricerca e sviluppo interno e produzione di questi tre componenti chiaveLa nostra portata si estende alla Russia, al Nord America, al Giappone, al Medio Oriente e oltre.

Con oltre un decennio di sforzi dedicati, ci siamo evoluti in un'azienda tecnologica completa che integra ricerca e sviluppo, produzione, vendita e, soprattutto, servizio.Il nostro team di assistenza post-vendita esperto è attrezzato per fornire manutenzione professionale, servizi di riparazione e di aggiornamento per vari marchi internazionali di fama come LDS (Regno Unito), UD (USA), LING (USA), TIRA (Germania), B&K (Danimarca), IMV (Giappone), SHINKEN (Giappone) e KOKUSAI (Giappone),nonché marchi nazionali di agitatori a vibrazione, amplificatori di potenza e controllori di vibrazione.

Il nostro servizio completo:

I nostri servizi sono progettati per ridurre al minimo i tempi di fermo, massimizzare la durata dell'apparecchiatura e garantire prestazioni ottimali.

Servizi di agitatori per vibrazioni:

Manutenzione, riparazione e sostituzione delle armature:Un'attenzione professionale per il componente centrale mobile della vostra agitatrice, assicurando la sua integrità e prestazioni.

Manutenzione, riparazione e sostituzione della bobina di eccitazione:Affrontare i problemi con il cuore elettromagnetico del shaker.

Sostituzione della parte usura:Sostituzione tempestiva di componenti consumabili come piastre di trazione in PP, ruote di guida inferiori, stivali antipolvere, fusibili, olio idraulico antiusura, tubi di aria e condotti dei ventilatori.

Servizi di manutenzione, riparazione e sostituzione della tavola a scivolo orizzontale:Assicurare una prova di vibrazione orizzontale regolare e accurata.

Sostituzione del cavo sensore e del cavo BNC:Risolvere i problemi di trasmissione del segnale con sostituzioni di alta qualità.

Opzioni di espander testa:Fornire soluzioni per ospitare campioni di prova più grandi.

Manutenzione meccanica completa:Servizio complessivo dei componenti meccanici dell'agitatore per un funzionamento ottimale.

Servizi di amplificatori di potenza (aspetti elettrici):

Manutenzione, riparazione e sostituzione del modulo di amplificazione di potenza:Affrontare i problemi a livello dei componenti per una fornitura di energia efficiente.

Manutenzione, riparazione e sostituzione del modulo di controllo dell'amplificatore di potenza:Garantire il corretto funzionamento dell'elettronica di controllo dell'amplificatore.

Manutenzione elettrica completa:Servizio generale dei sistemi elettrici dell'amplificatore per una prestazione affidabile.

Servizi di controllo delle vibrazioni:

Calibrazione e rimozione della polvere:Mantenere l'accuratezza e la longevità dei canali di ingresso del controller.

Risoluzione dei problemi di ingresso, comunicazione, uscita e guasti di alimentazione:Diagnostica e risoluzione efficienti dei malfunzionamenti del controller.

Aggiunti di funzionalità software e aggiornamenti/sostituzioni di hardware:Migliorando le capacità e prolungando la vita del vostro controller.

Il nostro impegno per la soddisfazione del cliente:

Il nostro principio fondamentale è quello di fornire i prodotti e i servizi più soddisfacenti ai nostri preziosi clienti.e offrendo aggiornamenti softwareInoltre, sottolineiamo l'importanza di una manutenzione proattiva.Svolgiamo un ruolo cruciale nel prevenire potenziali problemi e nel garantire il funzionamento continuo dei vostri sistemi di prova delle vibrazioniPossediamo le ampie capacità ingegneristiche per l'ispezione del sistema, la manutenzione e la gestione rapida dei guasti.Siamo impegnati a fornire un servizio superiore.

Perché scegliere Dongguan Precision per le vostre esigenze di servizio?

Professionisti esperti:Il nostro team post-vendita è composto da professionisti esperti nel servizio tecnico con oltre 20 anni di esperienza nel settore dei test di vibrazione,specializzata nella manutenzione e riparazione di apparecchiature di prova delle vibrazioni di varie marche.

Risposta rapida:Comprendiamo l'urgenza di ridurre al minimo i tempi di inattività. Offriamo risposte online entro 30 minuti, organizziamo il servizio in loco entro 2 ore e miriamo a raggiungere la vostra posizione entro 24 ore.

Qualità del servizio efficiente:Il nostro personale di assistenza dà la priorità alle vostre esigenze produttive, utilizzando la loro vasta esperienza e metodi scientifici per diagnosticare e risolvere rapidamente le cause comuni di guasto.

I nostri servizi in dettaglio:

Servizi di riparazione:Quando la vostra attrezzatura ha un malfunzionamento, contattateci immediatamente. Faremo in modo che un ingegnere di servizio tecnico professionale fornisca una diagnosi online entro 30 minuti. Una volta identificato il problema,Invieremo un tecnico per la riparazione in loco e la sostituzione dei componenti.

Servizi di manutenzione e manutenzione:Elaboriamo piani scientifici di manutenzione periodica, compresa la sostituzione regolare delle parti usate e forniamo consulenza esperta sull'uso quotidiano ottimale delle vostre apparecchiature.

Servizi di aggiornamento software:Continuate con l'aggiornamento del software e il supporto alle funzionalità.

Fidatevi di Dongguan Precision per mantenere i vostri sistemi di prova delle vibrazioni funzionanti alle massime prestazioni, garantendo l'affidabilità e l'accuratezza dei vostri processi di prova.Contatta il nostro team di assistenza oggi per discutere la manutenzione, riparazione o aggiornamento.

Incontrare messaggi di errore come "Open Loop", "Drive Max", o "Gain Limit" durante i test di vibrazione può fermare il tuo progresso e causare frustrazione.comprendiamo l'importanza di risolvere rapidamente i problemiQuesta guida illustra sette passaggi chiave da intraprendere per diagnosticare e risolvere questi problemi comuni prima di passare a indagini più complesse.

Quando il software di controllo delle vibrazioni segnala questi errori, di solito indica una discrepanza tra l'uscita comandata e la capacità del sistema di raggiungerla.Seguite questi passaggi per identificare sistematicamente la causa principale:

Sette passaggi per risolvere gli errori "Open Loop", "Drive Max" e "Gain Limit":

1Verifica il guadagno dell' amplificatore di potenza:

Controllo:Assicurarsi che il controllo del guadagno dell'amplificatore di potenza sia regolato correttamente (cioè sufficientemente alzato).l'amplificatore potrebbe non fornire energia sufficiente per guidare lo shaker ai livelli desiderati.

Azione:Aumentare gradualmente il guadagno sull'amplificatore di potenza.che potrebbe portare a un eccesso di velocità dello shaker.

2- Controlla i cavi di interconnessione:

Controllo:Esaminare accuratamente tutti i cavi che collegano il regolatore di vibrazione, il vibrator (tabella di vibrazione) e l'amplificatore di potenza.

Azione:Assicurarsi che tutti i cavi siano collegati in modo sicuro alle porte corrette a entrambe le estremità.Presta particolare attenzione al cavo del segnale di azionamento dal controller all'amplificatore e al cavo del segnale di feedback dall'accelerometro al controller.

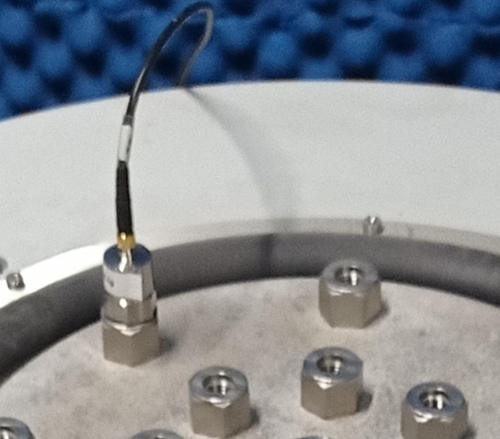

3Conferma connessione sensore e configurazione canale di ingresso:

Controllo:Verificare che l'accelerometro (sensore di vibrazione) sia collegato correttamente al canale di ingresso appropriato del regolatore di vibrazione.

Azione:Controllare la connessione fisica del cavo sensore. Nel software di controllo delle vibrazioni, rivedere le impostazioni del canale di ingresso per l'accelerometro.IEPE) è correttamente configurato per corrispondere al tipo di accelerometro che si sta utilizzandoUn'impostazione di accoppiamento non corretta può impedire al controller di ricevere un segnale di feedback valido.

4Controlla il segnale dei sensori.

Controllo:Determinare se l'accelerometro sta effettivamente emettendo un segnale.

Azione:Utilizzare la funzione "Test Preview" o "Monitor" all'interno del software di controllo delle vibrazioni per visualizzare il segnale di dominio temporale dal canale di ingresso collegato all'accelerometro.Durante l'osservazione del display del softwareSe il sensore è funzionante e collegato correttamente, si dovrebbe notare un corrispondente cambiamento nel segnale tempo-dominio.Se non c'è segnale, il sensore stesso, il suo cavo o il canale di ingresso del controller potrebbero essere difettosi.

5. Valutare il livello di rumore del sistema e quello pre-prova:

Controllo:Analizzare il livello di rumore del sistema e confrontarlo con il livello di uscita iniziale della prova.

Azione:Durante la "Progettazione di prova", osservare il valore RMS (Radice media del quadrato) del rumore del sistema sul canale di ingresso.controllare l'impostazione del livello pre-test nello spettro di riferimento o nel profilo di prova (spesso un impostazione predefinita del 10%)Se il livello di rumore prima della prova è inferiore al doppio del valore RMS, il regolatore potrebbe avere difficoltà a stabilire un circuito di controllo stabile a causa del basso rapporto segnale/rumore.

Soluzione:Aumentare il livello pre-prova nelle impostazioni del software a un valore significativamente superiore (almeno due volte) al rumore RMS misurato del sistema.Questo fornisce al controller un segnale iniziale più forte con cui lavorare.

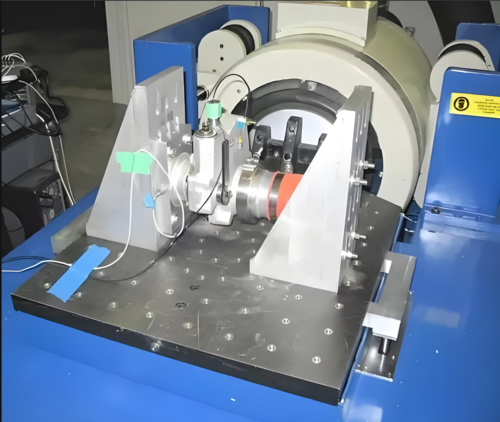

6. Eseguire la prova loopback controller-amplificatore:

Controllo:Provare l'integrità del percorso del segnale dal canale di uscita dell'azionamento del controller all'amplificatore di potenza.

Azione:Disconnettere temporaneamente il cavo che normalmente passa dall'uscita dell'unità del controller all'ingresso dell'amplificatore di potenza.Collegare questo stesso cavo direttamente dal canale di uscita dell'unità del controller a uno dei canali di ingresso del controller (lo stesso tipo che si utilizza per il feedback dell'accelerometro). Configurare un semplice test a circuito chiuso nel software utilizzando questo canale di ingresso come fonte di feedback. Eseguire un test a sinusoide di basso livello o a frequenza fissa.Se questa prova a circuito auto-chiuso funziona normalmente, indica che i canali di uscita e di ingresso del controller, nonché il cavo di collegamento, funzionano correttamente.Questo aiuta a isolare potenziali problemi con l'amplificatore di potenza o la connessione tra l'amplificatore e lo shakerRicordate di ricollegare i cavi alla loro configurazione originale dopo questa prova.

7- Rivediamo il livello dello spettro di destinazione, il guadagno dell'amplificatore e i limiti di guida:

Controllo:Se l'errore "Drive Max" persiste dopo aver controllato le connessioni fisiche e la funzionalità del sensore, esaminare le impostazioni software relative al livello di uscita desiderato e al guadagno dell'amplificatore.

Azione:

Livello di spettro di riferimento:Assicurarsi che l'ampiezza complessiva o il livello definiti nello spettro di destinazione (per le prove casuali o di scossa) o l'ampiezza programmata (per le prove sinusoidali) non siano eccessivamente elevati,che richiede più potenza di quella che il sistema può fornire con l'impostazione di guadagno dell'amplificatore correnteRidurre il livello di attacco se necessario.

Guadagno dell'amplificatore:Se il livello dello spettro di riferimento è alto, potrebbe essere necessario aumentare il guadagno dell'amplificatore per fornire un segnale di azionamento sufficiente.

Limiti dell'unità software:Controlla le impostazioni "Limite di azionamento" nel tuo software di controllo delle vibrazioni. Queste impostazioni impediscono al controller di inviare un segnale di azionamento eccessivamente grande all'amplificatore.Se il limite di guida è impostato troppo basso, potrebbe limitare prematuramente l'uscita anche se l'amplificatore ha più spazio per la testa.mantenendo i parametri di sicurezza del sistema.

Lavorando sistematicamente attraverso questi sette passaggi, si può efficacemente risolvere i problemi comuni "Open Loop", "Drive Max","e errori di "Gain Limit" nel tuo software di controllo delle vibrazioni e ripristinare i tuoi test di vibrazioneSe il problema persiste dopo questi controlli, si consiglia di consultare il team di supporto tecnico di Dongguan Precision per assistenza più approfondita.

Incontrare problemi di comunicazione tra il controller di vibrazione e il computer operativo può essere un ostacolo frustrante prima di iniziare i test di vibrazione cruciali.Se si incontra un messaggio di errore "dispositivo USB non trovato" quando si avvia il software di controllo delle vibrazioni VCSNon preoccupatevi, alla Dongguan Precision Test Equipment Co., Ltd, abbiamo compilato una guida semplice per risolvere i problemi per aiutarvi a identificare e risolvere rapidamente le potenziali cause.

Il collegamento primario di comunicazione tra il controller di vibrazione e il computer è tipicamente un'interfaccia USB 2.0.Ecco le ragioni comuni di questo problema e come affrontarle:

Potenziali cause e soluzioni:

1- Connessione USB fisica:

Motivo:Il passaggio più fondamentale è assicurarsi che il cavo di comunicazione USB sia fisicamente collegato in modo sicuro tra il regolatore di vibrazione e il computer.

Soluzione:Ispezionare attentamente entrambe le estremità del cavo USB e assicurarsi che siano saldamente collegate alle porte USB designate sia sul controller che sul computer.

2. Collegatori USB allentati:

Motivo:Anche se inizialmente collegati, i connettori USB a entrambe le estremità del cavo potrebbero essere diventati allentati o parzialmente dislocati.

Soluzione:Spostate delicatamente i connettori USB sia sul controller che sul computer. Se c'è qualche movimento, spingeteli fermamente fino a quando non sono ben posizionati.Una connessione debole può interrompere la comunicazione.

3- Stato di alimentazione del controller:

Motivo:Il regolatore di vibrazione deve essere acceso affinché il computer lo riconosca come un dispositivo collegato.

Soluzione:Controlla l'interruttore di alimentazione del controller di vibrazione, assicurati che sia in posizione "ON", e cerca le luci dell'indicatore di alimentazione sul controller per confermare che riceve energia.

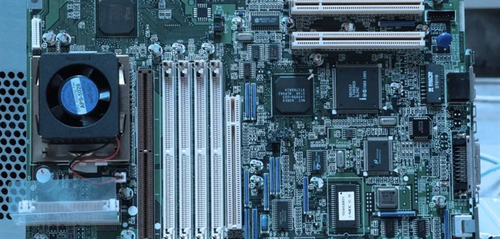

4. Driver hardware mancante o non corretto:

Motivo:Il computer richiede driver hardware specifici (spesso etichettati come "USB 2.0 Device" o simili) per comunicare con il controller di vibrazione.il controller non sarà riconosciuto.

Soluzione:

Controlla il gestore dispositivi:Aprire il Device Manager sul computer (cercare "Device Manager" nella barra di ricerca di Windows).Cerca i dispositivi elencati in "Controller di bus seriale universale" o "Altri dispositivi" con un punto esclamativo giallo o un punto interrogativoQuesto indica un problema con il guidatore.

Reinstallare il driver:Se trovate una di queste voci, fate clic destro su di essa e selezionate "Disinstalla il dispositivo".Windows dovrebbe tentare di reinstallare automaticamente il driver.

Installazione manuale:Se l'installazione automatica fallisce,potrebbe essere necessario installare manualmente il driver dal supporto di installazione del software fornito con il controller di vibrazione o scaricare l' ultimo driver dal sito web del produttore (e.g., sezione di supporto di Dongguan Precision).

5Interferenza da parte del software di monitoraggio dei virus:

Motivo:In alcuni casi, un software di monitoraggio dei virus eccessivamente aggressivo potrebbe erroneamente identificare il driver hardware per il controller di vibrazione come una potenziale minaccia e bloccarne l'installazione o il funzionamento.

Soluzione:

Disattivare temporaneamente il monitoraggio dei virus:Per risolvere i problemi, disattiva temporaneamente il software di monitoraggio dei virus.

Reinstallare il driver:Dopo aver disattivato il software, provare a reinstallare il driver hardware per il dispositivo USB 2.0 come descritto al punto 4.

Autista/dispositivo in lista bianca:Se il problema viene risolto dopo aver disattivato l'antivirus,dovrai configurare il tuo software di monitoraggio dei virus per "indicare in lista bianca" il driver hardware del controller di vibrazione o il dispositivo USB stesso per evitare interferenze futureRicorda di riabilitare il software di monitoraggio dei virus dopo questo passaggio.

6. Port USB difettoso del computer:

Motivo:La porta USB del computer utilizzata per collegare il controllore di vibrazione potrebbe non funzionare correttamente.

Soluzione:

Prova una porta USB diversa:Sganciare il cavo USB dalla porta corrente e provare a connetterlo a una porta USB diversa sul computer.

Reinstallare il driver (con nuova porta):Dopo la connessione a una porta diversa, consentire a Windows di tentare l'installazione automatica del driver.Questo aiuterà a determinare se il problema risiede con una specifica porta USB.

Controllando sistematicamente queste potenziali cause, si dovrebbe essere in grado di identificare e risolvere l'errore "dispositivo USB non trovato" e stabilire una connessione con successo con il controller di vibrazione,Permetti di procedere con i tuoi cruciali test di vibrazione.Se continuate a riscontrare problemi dopo aver provato questi passaggi, non esitate a consultare il team di supporto tecnico di Dongguan Precision per ulteriore assistenza.

Nel regno dei test di vibrazione, ilaccelerometroAgisce come l'organo sensoriale cruciale del sistema di test di vibrazione. È un trasduttore che converte la quantità fisica di vibrazione (accelerazione e indirettamente correlata al suono) in un segnale elettrico misurabile, fornendo l'ingresso essenziale per l'analisi e il controllo. In Dongguan Precision Test Equipment Co., Ltd., sottolineiamo l'importanza di un'adeguata installazione e utilizzo dell'accelerometro per ottenere dati di vibrazione affidabili e significativi.

Gli accelerometri sono la scelta preferita per la misurazione delle vibrazioni a causa delle loro caratteristiche vantaggiose, tra cui:

Ampia gamma dinamica:In grado di misurare ampiezze di vibrazioni sia molto piccole che molto grandi.

Ampia intervallo di frequenza:Può catturare accuratamente vibrazioni attraverso un ampio spettro di frequenze.

Ottima linearità:Fornisce un'uscita elettrica proporzionale all'accelerazione di ingresso.

Elevata stabilità:Offre misurazioni coerenti e affidabili nel tempo.

Installazione relativamente conveniente:Può essere montato utilizzando vari metodi a seconda dell'applicazione.

Per sfruttare il pieno potenziale dell'accelerometro e garantire misurazioni di vibrazioni accurate, aderire ai seguenti principi e metodi di installazione:

I. Principi di installazione: impostazione delle basi per l'accuratezza

Per prestazioni ottimali, osservare queste regole fondamentali durante l'installazione dell'accelerometro:

a) Posizione strategica:Posizionare l'accelerometro il più vicino possibile al punto di test specifico di interesse sulla struttura per garantire che si verifichi lo stesso movimento dell'area analizzata.

b) Montaggio sicuro e fermo:L'accelerometro e la sua superficie di montaggio devono essere il più rigidi e saldamente collegati possibile. La superficie di montaggio deve essere pulita e piatta per garantire il massimo contatto e il percorso di trasmissione più diretto o più breve della vibrazione. Per gli accelerometri uniassiali, allineare attentamente la direzione di rilevamento (asse principale) con la direzione di interesse.

c) Ridurre al minimo gli effetti del carico di massa:L'introduzione dell'accelerometro dovrebbe causare un'alterazione minima al movimento della struttura del test. Impiegare tecniche di montaggio simmetriche ove possibile per ridurre al minimo la distorsione del movimento. La massa dell'accelerometro e qualsiasi hardware di montaggio dovrebbero essere significativamente più piccoli della massa dinamica della struttura misurata (idealmente un rapporto di massa inferiore a 1/10 per piccoli oggetti leggeri).

d) Evitare l'interferenza di risonanza:La frequenza operativa massima del test dovrebbe essere significativamente inferiore alla frequenza di risonanza di montaggio dell'accelerometro scelto. Operando vicino alla risonanza di montaggio può portare a letture amplificate e imprecise.

e) Gestione dei cavi:Quando si utilizzano accelerometri collegati assialmente, i cavi rigidi possono indurre deformazione sull'alloggiamento, potenzialmente influenzando le misurazioni. Bloccare in modo sicuro il cavo vicino all'accelerometro per evitarlo. Per gli accelerometri piezoelettrici, i cavi sciolti possono generare rumore triboelettrico (elettricità statica di attrito).

(Diagramma che mostra accelerometro al piombo assiale e accelerometro al piombo laterale) (Didascalia per diagramma: 1 - non soggetto a forza, 2 - superficie di collegamento del corpo vibrante, 3 - fissare il cavo alla superficie vibrante)

f) Isolamento elettrico:Gli accelerometri hanno proprietà di isolamento elettrico variabili. Alcuni hanno basi isolate incorporate, mentre altri richiedono viti di montaggio isolate e rondelle di mica per prevenire loop di terra nel sistema di misurazione. L'uso di viti isolate con rondelle di mica nei punti di contatto è un modo efficace per risolvere i problemi di loop di terra.

Ii. Metodi di installazione specifici: applicazione pratica

Ecco una ripartizione dei metodi di installazione degli accelerometri comuni:

UN. Montaggio a vite:

(Diagramma che mostra una tipica curva di risposta in frequenza per un accelerometro montato a vite con grasso) (Didascalia per il diagramma: curva di risposta in frequenza tipica di un accelerometro montato a vite con grasso (relativo all'accelerazione assoluta della struttura nel punto di connessione))

Preparazione della superficie:La superficie di montaggio sia sull'accelerometro che sulla struttura del test deve essere pulita, piatta e lavorata senza intoppi, soddisfacendo le specifiche raccomandate del produttore. Il foro della vite di montaggio deve essere perpendicolare alla superficie di montaggio.

Applicazione di coppia:Stringere la vite di montaggio alla coppia consigliata del produttore per ottenere una connessione sicura senza danneggiare l'accelerometro.

Mezzo di accoppiamento:Applicare un sottile strato di olio o grasso tra le superfici di accoppiamento per migliorare il contatto e massimizzare la rigidità, migliorando la risposta ad alta frequenza.

Lunghezza della vite:Assicurarsi che la vite non si allontani nel foro toccato, poiché ciò può creare un piccolo spazio tra le superfici di montaggio, riducendo la rigidità.

B. Legame adesivo:

Questo metodo è adatto quando i fori di perforazione nella struttura del test non sono fattibili, è richiesto l'isolamento elettrico o la superficie di montaggio ha una planarità insufficiente. Le viti di montaggio adesive (perni con fili su un'estremità e una piattaforma di legame dall'altra) sono anche comunemente utilizzate.

(Diagramma che mostra una tipica curva di risposta in frequenza per un accelerometro legato adesiva)) (Didascalia per il diagramma: curva di risposta in frequenza tipica di un accelerometro adesivamente legato (rispetto all'accelerazione assoluta della struttura nel punto di connessione))

Pulizia della superficie:Pulisci le superfici di legame in base alle raccomandazioni del produttore adesivo.

Sottile strato adesivo:Applicare l'adesivo per formare un film sottile, che dovrebbe idealmente fungere da molla rigida per una risposta di frequenza ottimale.

Selezione adesiva:Vengono spesso utilizzati adesivi acrilici o termoinstratti. Evita adesivi morbidi o quelli che mantengono una significativa flessibilità dopo l'evaporazione del solvente, in quanto possono abbassare la frequenza di risonanza. Gli adesivi cianoacrilati (super colla come 502) offrono una risposta ad ampia frequenza ma non sono adatti a tutte le applicazioni e possono contaminare i fili a vite. Prima dell'applicazione, pulire la superficie di montaggio con un solvente idrocarburo, mantenendo il solvente lontano da cavi e connettori. Premere rapidamente il sensore nell'adesivo per ottenere una linea di legame sottile. Anche i limiti di temperatura dell'adesivo devono essere considerati.

C. Dispositivi di montaggio:

I dispositivi di montaggio, comprese le viti elettricamente isolate, dovrebbero essere rigidi, leggeri, hanno un piccolo momento di inerzia ed essere strutturalmente simmetrici sull'asse di rilevamento. Evita di usare parentesi quando possibile. Se necessario, optare per cubi di metallo piccoli e rigidi montati saldamente sulla struttura con superfici lavorate e fori sfruttati per il collegamento a vite.

D. Altri metodi di montaggio:

Le tecniche di montaggio alternative includono l'uso di un sottile strato di cera d'api solidificato, nastro adesivo a doppia faccia, basi magnetiche, morsetti a montaggio rapido e basi di montaggio a vuoto.

(Diagramma che mostra una tipica curva di risposta in frequenza per un accelerometro montato sull'api) (Didascalia per il diagramma: curva di risposta in frequenza tipica di un accelerometro montato con un sottile strato di cera d'api (relativo all'accelerazione assoluta della struttura nel punto di connessione))

Montaggio della cera d'api:Adatto per applicazioni a temperatura ambiente con sensori che pesano meno di 100 grammi. È conveniente ma limita la temperatura operativa a meno di 40 ° C ed è adatto a livelli di accelerazione più bassi.

(Diagramma che mostra una tipica curva di risposta in frequenza per un accelerometro a doppia faccia montato su nastro) (Didascalia per il diagramma: curva di risposta in frequenza tipica di un accelerometro montato con nastro a doppia faccia)

Montaggio a nastro a doppia faccia:Vari tipi di nastri a doppia faccia offrono diverse temperature e spessori operativi. Scegli un nastro adeguato alla tua applicazione.

(Diagramma che mostra una tipica curva di risposta in frequenza per un accelerometro montato a base magnetica) (Didascalia per il diagramma: curva di risposta in frequenza tipica di un accelerometro montato con una base magnetica)

Montaggio di base magnetica:Conveniente per misurazioni rapide sulle superfici ferromagnetiche ma limita il livello massimo di vibrazione e la frequenza di misurazione. Questo metodo in genere abbassa la frequenza di risonanza di montaggio a circa 7 kHz, riducendo l'intervallo di frequenza utilizzabile a circa 2 kHz (circa 1/3 della risonanza di montaggio). Le basi magnetiche aggiungono anche una massa significativa e hanno una forza di mantenimento limitata, in genere adatta per accelerazioni inferiori a 200 g.

Iii. Precauzioni importanti: garantire la longevità e l'integrità dei dati

Tieni a mente questi punti cruciali durante la gestione e l'utilizzo degli accelerometri:

a) Gentile rimozione:Quando si smontano i sensori, tagliare delicatamente qualsiasi adesivo o cera d'api dal lato piuttosto che tirarsi direttamente dalla superficie di montaggio, che può danneggiare il sensore.

b) cautela del legame diretto:Il legame diretto della maggior parte degli accelerometri senza adeguata considerazione per la rimozione e il danno potenziale non è generalmente raccomandato.

c) Sicurezza del cavo per accelerometri di tipo carica:Assicurarsi che i cavi dell'accelerometro a carica siano fissi in modo sicuro. Il movimento, la flessione o lo stretching di questi cavi durante la misurazione possono causare cambiamenti nella capacità locale e la carica tra il conduttore e lo scudo, introducendo un rumore significativo. Gli accelerometri IEPE (piezoelettrici elettronici integrati) con amplificatori integrati sono molto meno sensibili al rumore del cavo.

d) integrità del connettore:Quando si utilizzano più cavi di estensione, assicurarsi che i connettori siano mantenuti puliti e liberi da polvere, acqua o contaminanti conduttivi.

e) Caricamento di massa su oggetti leggeri:Per oggetti piccoli e leggeri (ad es. Piccole pale), considera attentamente l'effetto di carico di massa dell'accelerometro. Punta a un rapporto di massa dell'accelerometro e all'oggetto di prova inferiore a 1/10.

f) Evita di cadere:Non abbandonare mai il sensore su superfici dure, in quanto ciò può causare danni irreparabili.

g) Limiti di temperatura:Azionare sempre sensori all'interno del loro intervallo di temperatura specificato per prevenire danni e garantire misurazioni accurate.

Aderendo a queste linee guida di installazione e precauzioni di utilizzo, è possibile massimizzare l'accuratezza, l'affidabilità e la durata della vita dei tuoi accelerometri, garantendo dati di alta qualità per i tuoi sforzi di test di vibrazione. In Dongguan Precision, siamo dedicati a fornire non solo sistemi di test di vibrazione avanzati, ma anche le conoscenze per utilizzarli in modo efficace.

Manutenzione della camera di prova ambientale: garantire longevità e risultati affidabili

Noi della Dongguan Precision Test Equipment Co., Ltd. comprendiamo che la vostra camera di prova ambientale è un investimento cruciale per garantire la qualità e l'affidabilità dei vostri prodotti.Per massimizzare la sua durataQuesta guida illustra le principali procedure di manutenzione per la vostra camera di prova ambientale:

1- Gestione dedicata e professionale:

Per cure ottimali, consigliamo vivamente di assegnare personale dedicato e addestrato per gestire e mantenere la camera di prova.Investire nella formazione professionale del fornitore di attrezzature fornirà al tuo team le conoscenze e le competenze specializzate necessarie per una manutenzione e una risoluzione dei problemi efficaci.

2. Pulizia trimestrale del condensatore:

Sistemi raffreddati ad aria:Ispezionare e pulire regolarmente (ogni tre mesi) il ventilatore del condensatore, rimuovere la polvere o i detriti accumulati sulle pinne del condensatore per garantire un corretto flusso d'aria e un efficiente scambio di calore per il compressore.

Sistemi raffreddati ad acqua:In aggiunta al mantenimento della corretta pressione e temperatura dell'acqua di entrata, assicurarsi che il flusso d'acqua specificato sia fornito in modo coerente.pianificare la depurazione e la pulizia trimestrale dei componenti interni del condensatore per evitare l'accumulo di scaglie e mantenere un trasferimento termico ottimale.

3. Pulizia trimestrale degli evaporatori (deumidificatori):

A causa della circolazione forzata dell'aria all'interno della camera di prova e dei vari livelli di pulizia dei campioni di prova, polvere e particolato possono accumularsi sull'evaporatore (bolli di deumidificatore).Un programma di pulizia regolare (ogni tre mesi) è fondamentale per mantenere un efficiente scambio di calore per il raffreddamento e la deumidificazione.

4. Pulizia e bilanciamento delle pale dei ventilatori di circolazione e dei ventilatori dei condensatori:

Simile all'evaporatore, le pale dei ventilatori di circolazione e quelle del condensatore possono accumulare polvere e detriti a seconda dell'ambiente di funzionamento della camera.È necessario una pulizia regolare per garantire un corretto flusso d'ariaInoltre, controllare periodicamente eventuali squilibri nelle pale del ventilatore, che possono portare a vibrazioni e potenziali danni.

5. Mantenere un ambiente ottimale:

Le camere di prova ambientali sono strumenti di precisione e spesso rappresentano un investimento significativo.si consiglia di collocarli in un ambiente a temperatura ambiente controllata, idealmente tra 8°C e 23°C.si consiglia vivamente l'installazione di un adeguato condizionatore d'aria (per le unità raffreddate ad aria) o di una torre di raffreddamento (per le unità raffreddate ad acqua).

6. Pulizia del circuito idrico e dell'umidificatore:

Un flusso d'acqua limitato o un accumulo di scaglie nell'umidificatore possono causare combustione a secco e potenziali danni all'elemento di riscaldamento.è indispensabile pulire regolarmente i condotti idrici e l'umidificatore per garantire un'approvvigionamento idrico senza ostacoli e un'umidificazione efficiente.

7Routine post-test:

L'adozione di una procedura post-prova coerente è una pratica di manutenzione semplice ma efficace.impostare la temperatura della camera in condizioni di ambiente vicino e lasciarla funzionare per circa 30 minuti prima di spegnerlaInfine, pulire le pareti interne dello spazio di lavoro per rimuovere l'umidità residua o i contaminanti.

8Principi di risoluzione dei problemi:

Le camere di prova ambientali sono sistemi complessi che comprendono componenti elettrici, di refrigerazione e meccanici.un approccio sistematico e completo alla risoluzione dei problemi è essenziale.

Da esterno a interno:Iniziate eliminando i fattori esterni come i problemi di approvvigionamento di acqua di raffreddamento e di alimentazione.

Analisi sistematica:Una volta esclusi i fattori esterni, adottare un approccio basato sul sistema.

Deduzione logica:Un metodo inverso di risoluzione dei problemi può essere efficace: si inizia a controllare i diagrammi di cablaggio elettrico per verificare eventuali guasti del sistema elettrico e poi si indaga sul sistema di refrigerazione.

Precauzioni prima di smontare:Non cercate mai di smontare o sostituire ciecamente i componenti senza avere una chiara comprensione del difetto, poiché ciò può portare a ulteriori complicazioni e spese inutili.

9Protocollo di inattività a lungo termine:

Se la camera di prova deve essere messa fuori servizio per un periodo prolungato, si consiglia di accenderla per almeno un'ora ogni due settimane.Questo aiuta a far circolare i fluidi interni e a prevenire potenziali problemi derivanti da una prolungata inattività.

10- Trasloco sicuro:

Il trasferimento di una camera di prova ambientale dovrebbe idealmente essere effettuato sotto la guida del nostro personale tecnico qualificato.Questo ridurrà al minimo il rischio di danni accidentali o malfunzionamenti durante il processo di trasloco.

Seguendo queste linee guida di manutenzione, potete prolungare significativamente la vita della vostra camera di prova ambientale Dongguan Precision,assicurare l'accuratezza e l'affidabilità dei risultati dei testPer qualsiasi richiesta di manutenzione specifica o per pianificare un servizio professionale, non esitate a contattare il nostro team di supporto dedicato.

In Dongguan Precision Test Equipment Co., Ltd, comprendiamo l'importanza fondamentale della sicurezza e affidabilità dei prodotti in vari settori.Aiutare i produttori a garantire che i loro prodotti soddisfino severi standard di qualità e resistano alle condizioni del mondo reale, offriamo una gamma completa di camere di prova ambientali progettate per soddisfare una moltitudine di standard di prova internazionali e nazionali.Questo documento serve da guida per gli standard di prova chiave che le nostre apparecchiature sono costruite per soddisfare, concentrandosi in particolare sull'area critica dellaTest delle batterie a nuova energiae altre simulazioni ambientali essenziali.

I. Fornire energia al futuro in modo sicuro: nuovi standard di prova delle batterie ad energia

La sicurezza e le prestazioni delle batterie a nuova energia sono fondamentali. Le nostre camere di prova sono progettate per facilitare le prove secondo i seguenti standard chiave:

Prova di impatto meccanico:

UL 1642: Norma per le batterie al litio - prove meccaniche - prova d'urto

UL 2054-2005: Batterie per uso domestico e commerciale - prove meccaniche - prova d'impatto

ONU 38.3: Raccomandazioni sul trasporto di merci pericolose - Manuale di prove e criteri - Sezione 38.3 - Prova d'impatto

GB/T 18287-2000: Specifica generale per le batterie agli ioni di litio per telefoni cellulari - prova di impatto su oggetti pesanti

SJ/T 11169-1998: Norma per le batterie al litio - prova d'impatto

YD 1268-2003: Requisiti di sicurezza e metodi di prova per le batterie al litio e i caricabatterie per cellulari di comunicazione mobile - prova d'impatto

SJ/T 11170-1998: Norma di sicurezza per le batterie per uso domestico e commerciale - prove meccaniche - prova di urto

Prova di schiacciamento:

GB/T 2900.11-1988: Specifica di ispezione delle prestazioni di sicurezza delle batterie agli ioni di litio per lampade per minatori - frantumazione

YD 1268-2003: Requisiti di sicurezza e metodi di prova per le batterie al litio e i caricabatterie per cellulari di comunicazione mobile - prestazioni di resistenza all'abbattimento

SJ/T 11169-1998: Norma per le batterie al litio - prova di schiacciamento

UL 1642: Norma per le batterie al litio - prova di compressione

GB/T 8897.4-2002: Batterie primarie - Parte 4: sicurezza delle batterie al litio - frantumazione

SJ/T 11170-1998: Norma di sicurezza per le batterie per uso domestico e commerciale - frantumazione

YDB 032-2009: Batterie di riserva agli ioni di litio per uso di comunicazione - resistenza all'estrusione

UL 2054: Norma per batterie per uso domestico e commerciale - prova di compressione

QB/T 2502-2000: Specifica generale per batterie ricaricabili agli ioni di litio - prova di frantumazione (cortocircuito interno)

Prova di punzione (penetrazione dell'unghia):

GB/T 18332.2-2001: Batterie ricaricabili a idruro di nichel-metallo per veicoli stradali elettrici - prova di foratura

MT/T 1051-2007: Batterie agli ioni di litio per lampade per minatori - prova di penetrazione del chiodo

II. Simulazione di diverse condizioni climatiche: prova di alte e basse temperature e umidità

Il nostroCamere di prova ad alta e bassa temperatura,Camere di prova a temperatura e umidità costanti, eCamere di prova per umidità ad alta e bassa temperaturasono progettati per soddisfare i requisiti delle seguenti norme, garantendo una valutazione affidabile delle prestazioni in condizioni di stress climatici diversi:

GB/T 5170.5-2008

GB/T 10586-2006

GB/T 2423.1-2008 (prova A: a freddo)

GB/T 2423.2-2008 (prova B: calore secco)

GB/T 2423.3-2006 (prova Ca: calore umido allo stato stazionario)

GB/T 2423.4-2008 (Prova Db: Calore umido alternato)

III. Resistenza a rapidi cambiamenti di temperatura: prova di scossa termica

Il nostroCamere di prova per scosse termichesono progettati per sottoporre i prodotti a variazioni di temperatura rapide ed estreme, rispettando e soddisfacendo i requisiti delle seguenti norme:

GB/T 2423.1-2001: Prova ambientale dei prodotti elettrici ed elettronici - Parte 2: Metodi di prova - Prova A: freddo

GB/T 2423.2-2001: Prova ambientale dei prodotti elettrici ed elettronici - Parte 2: Metodi di prova - Prova B: calore secco

GB/T 2423.22-1989: Prova ambientale per prodotti elettrici ed elettronici - Parte 2: Metodi di prova - Prova N: variazione di temperatura

GJB 150.3-86: Metodi di prova ambientali per attrezzature militari - Prova a bassa temperatura

GJB 150.4-86: Metodi di prova ambientali per attrezzature militari - Prova ad alta temperatura

GJB 150.5-86: Metodi di prova ambientali per attrezzature militari - Prova di scossa a temperatura

GJB 360.7-87: Metodi di prova per componenti elettronici - Metodo 405: prova di scossa a temperatura

GJB 367.2-87: Metodi di prova per apparecchiature elettroniche - 405 Prova di scossa a temperatura

SJ/T 10187-91: Camere di prova a ciclo di temperatura della serie Y73 - Tipo di camera singola

SJ/T 10186-91: Camere di prova a ciclo di temperatura della serie Y73 - Tipo a due camere

IEC 68-2-14: Prova ambientale - Parte 2: prove - prova N: variazione di temperatura

GB/T 2424.13-2002: Prova ambientale per prodotti elettrici ed elettronici - Parte 2: Metodi di prova - Guida per le prove di ciclo di temperatura

GB/T 2423.22-2002: Prova ambientale - Parte 2: Metodi di prova - Prova N: variazione di temperatura

QC/T 17-92: Norme generali per la prova dei componenti per autoveicoli contro le intemperie

EIA 364-32: Procedura di prova per scosse termiche (ciclo di temperatura) per connettori e prese elettriche Valutazione degli effetti ambientali

IV. Analisi accelerata dei guasti: camere di prova della durata di vita altamente accelerata (HAST)

Il nostroCamere di prova della vita altamente accelerata (HAST)sono progettati per accelerare il processo di invecchiamento dei prodotti in condizioni controllate ad alta temperatura e umidità, rispettando:

GB/T 5170.2-1996: Apparecchiature di prova ambientale per prodotti elettrici ed elettronici - Parte 2: camere di temperatura

IEC 60068-2-66-1994: Prova ambientale - Parte 2-66: prove - prova Cy: calore umido, stato stazionario, prova accelerata destinata principalmente a componenti

V. Valutazione della resistenza alla luce solare: camere di prova contro le radiazioni ultraviolette

Il nostroCammere di prova contro le radiazioni ultraviolettesimulare gli effetti dannosi della luce solare, della pioggia e della rugiada per valutare la durata dei materiali esposti all'ambiente esterno, soddisfacendo i requisiti di norme quali:

ASTM G154: Pratica standard per il funzionamento degli apparecchi per lampade fluorescenti ultraviolette (UV) per l'esposizione a materiali non metallici

ASTMD4587-91:

ISO 11507/4892-3: Plastiche - Fonti luminose di laboratorio - Parte 3: lampade fluorescenti UV

NE 927-6

ASTM G 153: Pratica standard per il funzionamento di apparecchiature luminose ad arco di carbonio chiuse per l'esposizione di materiali non metallici

ASTMD 4329: Pratica standard per l'esposizione alle radiazioni UV fluorescenti delle materie plastiche

ASTM D 4799: Pratica standard per le condizioni e le procedure di prova delle condizioni climatiche accelerate per i materiali bituminosi (metodo a arco di xenone)

ASTMD 4587: Pratica standard per la determinazione della resistenza ai fluidi industriali

SAE J 2020: Esposizione accelerata dei materiali esterni dell'automobile con apparecchi fluorescenti UV e di condensazione

ISO 4892:

VI. Il vostro partner per la conformità e l'affidabilità: Dongguan Precision

In Dongguan Precision Test Equipment Co., Ltd., ci impegniamo a fornire alta qualità,camere di prova ambientali affidabili che consentono ai produttori di soddisfare le richieste rigorose di vari settoriLe nostre attrezzature sono progettate con ingegneria di precisione e rispettano una vasta gamma di standard di prova nazionali e internazionali, garantendo la sicurezza, le prestazioni e la longevità dei vostri prodotti.

Contact us today to discuss your specific testing requirements and discover how our comprehensive solutions can help you achieve compliance and build greater confidence in the reliability of your products.

I. Comprensione delle prove di scossa termica per i PCB

Concetto: Test di scossa termica, noto anche come ciclo di temperatura o test di resistenza termica,simula i rapidi cambiamenti di temperatura o l'alternanza di ambienti ad alte e basse temperature che un prodotto potrebbe subire durante il suo ciclo di vita.

Principio:Durante questi bruschi cambiamenti di temperatura o estremi alternativi, i vari materiali che compongono un PCB, compreso il substrato, il prepreg (PP), il rivestimento in rame,e maschera di saldatura subiscono espansione e contrazioneLa tensione risultante e le differenze nel coefficiente di espansione termica (CTE) di questi materiali possono portare a danni fisici, degradazione e cambiamenti nella resistenza elettrica all'interno del PCB.

II. L'importanza delle prove di scossa termica per i PCB

Le prove di scossa termica svolgono un ruolo vitale durante tutto il ciclo di vita di un PCB:

Identificazione precoce dei difetti di progettazione (fase di ricerca e sviluppo):L'identificazione e la rettifica delle debolezze di progettazione del PCB nella fase di ricerca e sviluppo impedisce problemi costosi in seguito, riducendo così il ciclo di sviluppo e le spese complessive.

Controllo della qualità nella produzione:Valutare se la qualità dei PCB fabbricati soddisfa i requisiti del cliente.La rilevazione precoce dei difetti del processo di produzione consente di indagare e migliorare tempestivamente, garantendo la sicurezza e la qualità dei prodotti spediti.

Validazione dei materiali e dei processi:Valutare l'affidabilità dei materiali di base, delle maschere di saldatura, dei prepregs e dei processi di produzione per determinare la loro idoneità all'ambiente previsto per il prodotto.

Confronto dei materiali e dei processi:Confrontare la resistenza agli urti termici dei PCB fabbricati con materiali e processi diversi per individuare opzioni superiori.

III. Parametri delle apparecchiature

Le nostre camere a scossa termica di Dongguan Precision sono progettate per fornire test precisi e affidabili:

Parametro

Specificità

Volume interno nominale

300L

Intervallo di temperatura di prova

-70°C ~ 200°C

Variazioni di temperatura

≤ 1°C

Diviazione della temperatura

±2°C (≤150°C) / ±3°C (>150°C)

Tasso di riscaldamento (camera ad alta temperatura)

≥ 11°C/min

Tasso di raffreddamento (camera a bassa temperatura)

≥ 5°C/min

Peso massimo del campione

10 kg

IV. Studi di casi: test di scossa termica di PCB reali

Caso 1: Tavola di prova per il conteggio degli strati alti

Una scheda di prova ad alto numero di strati è stata sottoposta a prove di shock termico online per verificare le prestazioni del materiale di substrato selezionato rispetto alle specifiche del cliente.Le condizioni e i requisiti di prova sono stati i seguenti::

Articolo di prova

Condizioni di prova

Requisiti di prova

Shock termico (online)

-55°C/15min, 125°C/15min, 1000 cicli

1. Tasso di variazione della resistenza ≤ 5%2Non sono state osservate delaminazioni, fessure del cartone o fessure del barile nell'analisi della sezione trasversale.

Grafico della curva di variazione del tasso di resistenza

Vista sezionale della posizione di prova 1 Vista sezionale della posizione di prova 3

Risultato:Dopo le prove, il tasso di variazione della resistenza in alcuni punti di prova ha superato il 5%.Ciò ha indicato una potenziale debolezza nella capacità del materiale del substrato di resistere allo stress indotto da ripetute temperature estremeI risultati hanno indotto a rivedere la selezione del materiale di substrato per questa applicazione ad alto numero di strati.

Studio di caso 2: Tavola di prova per autoveicoli

Una scheda di prova per l'automobile è stata sottoposta a test di scossa termica per convalidare le prestazioni del materiale della maschera di saldatura rispetto al cliente

Le condizioni e i requisiti di prova sono i seguenti:

Articolo di prova

Condizioni di prova

Requisiti di prova

Prova di scossa termica

-40°C/15min, 125°C/15min, 500 cicli

Non sono state osservate vesciche, delaminazioni o crepe nella maschera di saldatura1. IPC-TM-650 2.6.7.1A Rivestimento conforme resistenza agli urti termici2. IPC-TM-650 2.6.7.2C Shock termico, ciclo termico e continuità3. IPC-TM-650 2.6.7.3 Maschera di saldatura resistenza agli urti termici

Diagramma di osservazione dopo la prova

V. Condizioni comuni di prova di scossa termica

Le condizioni di prova specifiche per la prova di scossa termica variano a seconda dell'applicazione e delle norme del settore.

Tipo di campione

Temperatura bassa (°C)

Temperatura elevata (°C)

Tempo di permanenza (min)

Cicli

Automotive

- Quaranta.

125

Un' altra cosa?

500

- 55

140

1000

- 65 anni.

150

1500

Conteggio degli strati superiori

- Quaranta.

125

Un' altra cosa?

250

- 55

125

500

Alta frequenza

- Quaranta.

125

15

500

Sottostrato di imballaggio

- 55

150

30

1000

VI. Condizioni standard di riferimento (tabelle stampate)

Articolo

Qualificazione

Controlli di conformità/accettazione della qualità

Condizioni di cottura

(105 ~ 125)°C/ 6h

Saldatura a reflusso

6 volte IR

Temperatura di prova (basso)

Negoziato tra fornitore e acquirente

-40°C, -55°C (default), -65°C

Temperatura di prova (alta)

Negoziato tra fornitore e acquirente

Min: Tg-10°C (TMA) /Temperatura di picco di reflusso -25°C / 210°C

Tasso di variazione della temperatura del campione

> 10°C/min (trasformazione calda e fredda)

> 1°C/S (trasformazione calda e fredda)

Cicli di prova

Negoziato tra fornitore e acquirente

100

Tasso di variazione della resistenza

Negoziato tra fornitore e acquirente

5%

VII. Condizioni standard di riferimento (rivestimento conforme e maschera di saldatura)

Livello

Temperatura bassa (°C)

Temperatura elevata (°C)

Tempo di permanenza (min)

Cicli

Commenti

1

- Quaranta.

125

15

100

Condizione di prova predefinita quando non è specificato alcun requisito

2

- 65 anni.

125

15

100

3

- 65 anni.

250

15

100

Risultato:L'esame microscopico dopo il test ha rivelato crepe nella maschera di saldatura agli angoli dei pad.Questo ha indicato una flessibilità o un'aderenza insufficienti del materiale della maschera di saldatura per resistere alle sollecitazioni termiche incontrate nell'ambiente automobilisticoI risultati hanno portato a un'indagine su materiali alternativi per maschere di saldatura con una migliore resistenza agli urti termici per questa applicazione automobilistica.

VIII. Conclusione: collaborazione con Dongguan Precision per una verifica affidabile degli urti termici

Gli studi di caso evidenziano il ruolo fondamentale dei test di scossa termica nell'identificazione di potenziali debolezze nei materiali e nei disegni dei PCB.ci impegniamo a fornire camere a scossa termica ad alte prestazioni e assistenza di esperti per aiutare i nostri clienti a valutare accuratamente l'affidabilità dei loro PCBLe nostre apparecchiature sono progettate per la precisione, la ripetibilità e l'adesione agli standard del settore.

Conoscendo i principi dei test di scossa termica e utilizzando attrezzature affidabili, i produttori possono affrontare in modo proattivo i potenziali problemi,garantire le prestazioni e la durata a lungo termine dei loro prodotti elettroniciContatta Dongguan Precision oggi per discutere le tue esigenze specifiche di test PCB e scoprire come le nostre soluzioni possono beneficiare dei tuoi processi di garanzia della qualità.